Aspectos destacados

• Este trabajo se centra en la utilización de plásticos oceánicos de desecho con biomasa pirolizada.

• Se mezcló un 78% de rHDPE/rPP con un 20% de biocarbón y un 2% de compatibilizador en peso.

• Se ha realizado un estudio comparativo entre el moldeo por inyección y la impresión 3D.

• El diseño de experimentos se realizó para definir los parámetros de impresión 3D optimizados.

• Se han desarrollado prototipos de formas complejas mediante la fabricación aditiva.

Resumen

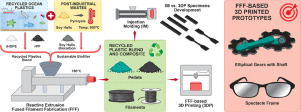

Este trabajo de investigación se centra en la utilización de plásticos oceánicos de desecho con biomasa pirolizada agroindustrial para desarrollar prototipos complejos de valor agregado a través de la fabricación aditiva. La impresión tridimensional (3D) basada en la fabricación de filamentos fundidos de mezclas HDPE/PP recicladas fue un reto debido a importantes problemas relacionados con la urdimbre durante la impresión. El refuerzo de estos plásticos de mezcla con rellenos jugó un papel significativo en la impresión 3D eficiente de objetos de formas complejas. En esta investigación, una mezcla de estos HDPE reciclados (70%) (rHDPE) y PP reciclados (30%) (rPP) recogidos de las costas oceánicas se reforzó con biocarbón basado en cascos de soja pirolizados (20%) para fabricar filamentos empleados para el desarrollo de muestras a través del moldeo por inyección, así como impresión 3D basada en FFF.

El diseño de experimentos (DOE) utilizando el método Taguchi se realizó para determinar los parámetros de impresión 3D optimizados para obtener las muestras impresas sin defectos. Los resultados sugieren que las muestras inyectadas mostraron mejores propiedades mecánicas en comparación con las muestras impresas en 3D. Sin embargo, se observó una mejora (34%) en el módulo de Young de la mezcla impresa en 3D rHDPE/rPP (70/30) en comparación con las contrapartes moldeadas por inyección. El composite rHDPE/rPP/20% impreso en 3D mostró una mejora del 11 y 15% en el módulo Young y el módulo flex, respectivamente, en comparación con rHDPE/rPP. La combinación de plásticos oceánicos y desechos agroindustriales podría generar productos de valor añadido que contribuirían al enfoque de la economía circular para el desarrollo sostenible de productos para diferentes aplicaciones, como la creación de prototipos y la automoción, al tiempo que contribuirían a proteger la vida marina oceánica. También se han desarrollado dos prototipos, engranajes elípticos con eje y montura de gafas, utilizando compuestos reciclados sostenibles basados en HDPE/PP.

Conclusión

Recientemente, investigadores e industriales han explorado la utilización de plásticos 100% reciclados a base de petróleo (recolectados de las costas del océano) en productos de valor agregado para diversas aplicaciones, como para uso automotriz y eléctrico, con la ayuda de una técnica de procesamiento avanzada llamada impresión 3D basada en FFF. La adición de rellenos sostenibles (derivados de residuos agroindustriales) en un mayor porcentaje de peso en plásticos 100% reciclados es necesaria para desarrollar compuestos rentables y también es favorable para mantener/mejorar las propiedades analíticas relacionadas siguiendo el enfoque de sostenibilidad. Este trabajo de investigación incluye un estudio comparativo detallado entre las técnicas de moldeo por inyección y de impresión 3D basadas en FFF de mezclas y compuestos basados en rHDPE/rPP. Los compuestos se fabricaron combinando biocarbono de cáscaras de soja (fabricado mediante técnica de pirólisis) con y sin compatibilizantes, seguido de análisis mecánicos, térmicos y de morfología superficial. También se utilizó un enfoque de diseño de experimento (DoE) utilizando el software de Minitab para determinar los parámetros óptimos para los cuales se puede lograr una mejor imprimibilidad y las máximas propiedades. La mezcla de rHDPE/rPP, cuando se mezcló con un 20 % en peso de biocarbono para formar un compuesto, mostró una mejor imprimibilidad en comparación con la mezcla. La adición de biocarbono en la mezcla mejoró la precisión dimensional durante la impresión. En algunos experimentos de impresión 3D, los valores de CLTE de las mezclas y compuestos basados en rHDPE/rPP se encontraron más bajos que los de sus homólogos moldeados por inyección. La combinación de polímeros reciclados con relleno sostenible y condiciones de impresión optimizadas produjo con éxito especímenes libres de deformaciones en impresión 3D a pequeña escala. Se observaron las propiedades térmicas (temperaturas de cristalización y fusión) de las muestras 3D, similares a las de las contrapartes moldeadas por inyección. La morfología de la superficie de los especímenes impresos en 3D se observó porosa después de agregar biocarbono a la mezcla basada en rHDPE/rPP, que respalda el desarrollo de materiales livianos. También se desarrollaron engranajes elípticos impresos en 3D con eje y montura de gafas como dos prototipos utilizando mezclas y compuestos sostenibles a base de rHDPE/rPP. Las formulaciones desarrolladas en este trabajo de investigación pueden ser estudiadas más a fondo para comprobar su potencial en la comercialización.