Resumen:

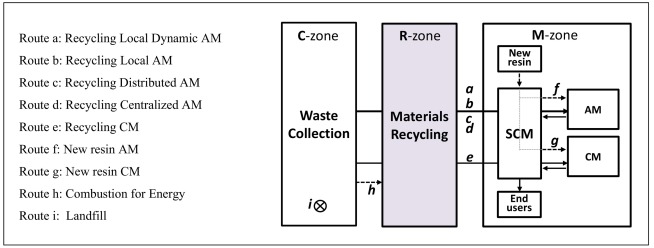

Con el avance de las tecnologías y la conciencia de la sostenibilidad, la manufactura sostenible se ha convertido en una tendencia, y la transformación de las industrias manufactureras es inevitable. Entre todos, el diseño de procesos de reciclaje de materiales ha sido un reto que afecta a la sostenibilidad. Este estudio propone un modelo de recolección-reciclaje-fabricación (CRM) para apoyar la transformación de la fabricación y prevé la simulación de procesos y mejoras.

Además, el objetivo de este estudio es reducir los residuos de materiales, los costes, el transporte, la energía y las emisiones de CO2. Además, aplica técnicas de simulación para optimizar la gestión de las instalaciones de reciclado y producir una fórmula genérica en el diseño topológico de las instalaciones de reciclado de materiales (MRF) y en los cálculos de distancia de transporte.

Con el tiempo, el procedimiento permite predecir el funcionamiento mediante la optimización del número de MRF a costa del transporte, el consumo de energía y las emisiones de CO2. Además, los métodos refuerzan el proceso de reciclaje y llenan el vacío de fabricación aditiva (AM) antes de convertirse en la industria principal.

En general, este estudio prevé la cobertura de reciclaje de materiales proponiendo técnicas de simulación optimizadas en el diseño de topología MRF, y la distancia de transporte, y aprovecha al máximo la AM en la integración de modelos CRM para penetrar en el mercado. Mientras tanto, identifica las limitaciones de AM apoyadas por un plan de mejora para simplificar la transformación y apoyar la fabricación sostenible.

Conclusiones

Este estudio tiene como objetivo evaluar el reciclaje y la fabricación de materiales plásticos para comparar aún más los plásticos “reciclados” y de “nueva resina” y la fabricación aditiva con la fabricación continua desde la perspectiva de la fabricación sostenible. Esta evaluación se basa en un análisis cuantitativo sobre la recuperación de materiales, el ahorro de costes, el consumo de energía y el CO2 emisiones hacia la sostenibilidad. Además, en esta evaluación también se abordan las innovaciones para la mejora de procesos y la investigación cualitativa.

La novedad de esta evaluación se refiere a la innovación, y se deriva una fórmula genérica utilizando técnicas de simulación de Monte Carlo. Además, la ecuación permite predecir la capacidad. Por lo tanto, puede evaluar el número de MRF y las distancias de transporte a través de métodos cuantitativos. En general, en un círculo de 1000 km de radio, una distancia de transporte máxima de 90 km puede optimizar el ahorro de costes y eliminar el CO2 Emisiones.

La evaluación sugiere además integrar el reciclaje de materiales y el proceso de fabricación aditiva, lo que puede eliminar el compromiso de la cadena de suministro. Recuperación de materiales, ahorro de costos, eliminación de transporte, consumo de energía y CO2 son todas las motivaciones que unen a múltiples entidades (como las autoridades, las partes interesadas y los consumidores) en una fuerza motriz sólida. Tales fuerzas impulsoras pueden ser factores tácticos que decidan el futuro de la fabricación aditiva con respecto a qué tan pronto se convertirá en la corriente principal de la fabricación.

En comparación con la resina nueva, los procesos de reciclaje ahorran hasta un 88% de energía y CO2 emisiones cuando se utilizan materiales reciclados. Sin embargo, el rendimiento medio de los materiales fue de alrededor del 85%, y la degradación del 10% de las propiedades del material es inevitable debido a las reacciones de escisión en cadena causadas por el agua y las trazas de impurezas ácidas. Este estudio propone secado intensivo, inyección de nitrógeno, vacío desgasificante y agentes de compuestos extensores de cadena para minimizar los impactos. Se espera que evite la degradación del peso molecular medio del polímero

El reciclaje de materiales es crucial para lograr el “De la cuna a la cuna” y el “Residuo cero”. En cuanto a los métodos de reciclaje, se recomiendan tanto la recuperación primaria como el reciclaje secundario (mecánico) y se aplica el proceso de reciclaje mecánico, como caso típico, para demostrar el flujo de proceso del modelo CRM. En cuanto a las fuentes de energía, la energía eólica/solar ahorra un 60% de los costes energéticos en comparación con la hidráulica convencional. Por lo tanto, la energía eólica y solar se recomiendan para la fabricación sostenible.

En la fabricación, la fabricación aditiva produce un mayor rendimiento general de los materiales en función de su método capa por capa, a diferencia del método sustractivo de CM, que produce un gran volumen de residuos. En cuanto a la energía y el CO2 Dado que la MA y la CM están al mismo nivel de consumo de energía, la MA reduce significativamente la potencia, ya que:

▪

Simplifica el proceso con menos pasos, y CM puede combinar muchas partes en un solo componente.

▪

El reciclaje y la fabricación locales minimizan la cadena de suministro y ahorran transporte.

La simplicidad con menos piezas puede ser otra ventaja, ya que la fabricación aditiva minimiza el coste, el tiempo y el riesgo e imprime directamente sin la estrategia de “divide y vencerás” de CM. Desde una perspectiva cualitativa, la fabricación aditiva favorece la creación de prototipos, la flexibilidad y la complejidad a medida que cambian las piezas, mientras que la fabricación continua requiere un rediseño y un remoldeo.

Para la fabricación aditiva, cualquier cambio causa menos impacto en otras partes y puede manejar los productos que exigen una alta complejidad, lo que CM tiene dificultades para lograr. La flexibilidad también distingue a la fabricación aditiva, dada su característica única en la creación de prototipos que consume mucho menos tiempo para crear un prototipo de producto tras la preparación del software CAD y STL. Por lo tanto, la fabricación aditiva puede aprovechar al máximo el software compartible a través de la computación en la nube para combinar partes en un todo.

Al igual que esas tecnologías emergentes, la fabricación aditiva tiene varios cuellos de botella que resolver. En particular, las debilidades, la velocidad, la escala y el tamaño pueden ser los inconvenientes que causan un retraso en la conversión de la fabricación aditiva en la corriente principal de la fabricación. Además, las reacciones de escisión en cadena pueden deteriorar las propiedades de los materiales que necesitan mejoras.

En general, este estudio recomienda adoptar completamente el reciclaje de materiales y sugiere comenzar la fabricación aditiva a partir de las tecnologías y productos más adecuados. Sin embargo, identifica las limitaciones de la fabricación aditiva que requieren mejoras. Por último, este estudio demuestra aún más la viabilidad y los métodos de innovación de procesos al ilustrar la ecuación genérica MRF-Distance para eliminar los cuellos de botella y lograr una fabricación sostenible.

Información tomada del Respositorio Elsevier